Dziś Święto Pracy.

Zapominamy czasami, jakim luksusem jest 8godzinny dzień pracy i wolny albo długi weekend.

Dlatego dziś raport o pracy huty Malapane 222 lat temu.

Co druga niedziela wolna? Praca dzieci? Wtedy to norma.

Opis pracy naszych przodków zawdzięczamy pierwszej studyjnej podróży 19 letniego wtedy Karla Johanna Bernhard Karstena, który potem był jednym z ojców sukcesu królewskich hut na Śląsku.

Zanim został powołany przez Redena na radcę górniczego na Śląsku, aby ulepszać śląskie górnictwo i hutnictwo, wsławił się w jednej rzeczy: pisaniu raportów.

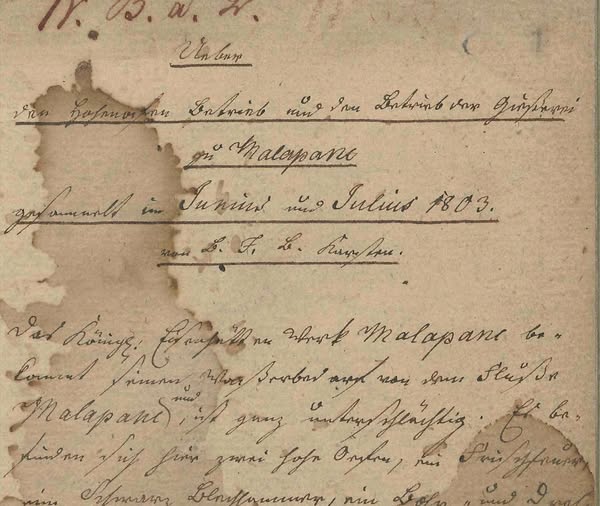

Z jego pierwszej podróży służbowej na Śląsk pochodzi raport z roku 1803, który znajduje się dziś w berlińskich Tajnym Archiwum.

Raport Karstena jest podróżą w czasie. Zawiera on nie tylko informacje techniczne procesu wytopu żelaza w ozimskiej hucie, ale także pracę naszych przodków: węglarzy, górników rudy żelaza, formierzy, pomocników, nadawaczy …

Oto on:

O działaniu wielkiego pieca i pracy odlewni w Malapane, zebrane w czerwcu i lipcu 1803 r. przez B. F. B. Karstena.

Królewska huta żelaza w Malapane otrzymuje wodę do swoich urządzeń z rzeki Malapane, koła napędzane są podsiębiernie. Znajdują się tu dwa wielkie piece, jedna fryszerka, młot do czarnej blachy, warsztat wiertniczy i tokarski, młot do rozdrabniania wpienia i rudy żelaza oraz młot do rozdrabniania żużla.

Do tego zakładu należą także huty żelaza w Krascheow, Jedlitze i Dembyhammer. Pierwsze z nich również otrzymują wodę z tej samej rzeki i pracują w systemie podsiębiernym. Krascheow leży powyżej Malapane, Jedlitze poniżej, natomiast Dembyhammer czerpie wodę z małej rzeki zwanej Himmelwitzer Wasser [Jemielniczanka], która wpada przed zakładem do stawu, gdzie jej poziom jest odpowiednio regulowany. Ta huta działa na kołach nasiębiernych.

W Krascheow znajdują się jedna fryszerka, palenisko kowalskie, dwie fryszerki oraz młot do walcowania żelaza. Ostatnie urządzenie jest używane przez dwóch mistrzów na zmianę – jeden pracuje na dziennej zmianie, a drugi na nocnej.

W Jedlitze znajdują się trzy fryszerki, młot do produkcji białej blachy wraz z warsztatem do cynowania oraz walcownia w walcami podporowymi. Natomiast w Dembyhammer działają dwie fryszerki.

Działanie tych połączonych zakładów jest zatem bardzo różnorodne i złożone. Nieustannie przechodzi się od jednego obiektu do drugiego, ponieważ wszędzie można podziwiać albo nowe urządzenia, albo przynajmniej większą doskonałość istniejących rozwiązań. Szczególnie wyróżnia się Malapane, która zyskała renomę za granicą dzięki swojemu wielkopiecowemu procesowi oraz uszlachetnianiu wytworzonej surówki żelaza poprzez odlewnictwo.

Gdy zatem podjąłem próbę zebrania moich spostrzeżeń i obserwacji dokonanych podczas pobytu, proszę z góry o łagodną ocenę ich niedoskonałości, których istnienia nie mogę zaprzeczyć.

Materiały do produkcji

a. Ruda żelaza Wszystkie rudy, które były przetapiane podczas mojego pobytu w zakładzie, pochodziły z Gross Stein [Kamień Śląski], oddalonego o 8 mil od huty. Magazyny surowców zawierają wyłącznie rudy z Gross Stein, z wyjątkiem pewnego zapasu rud darniowych.

Te rudy to częściowo zwykły ilasty żelaziak, częściowo zwarty i ochrowy brunatny żelaziak, a także mieszanka wszystkich trzech rodzajów. Niemal zawsze są one jednak mniej lub bardziej zanieczyszczone czerwonobrązową i żółtobrązową gliną, której nawet najbardziej staranna selekcja nie jest w stanie całkowicie usunąć. Jest to spowodowane faktem, że w kopalniach glina i ruda żelaza nieustannie się ze sobą przeplatają, a ta ostatnia występuje w postaci bardzo wąskich żył.

Ruda żelaza nie jest wydobywana poprzez regularne górnictwo, ponieważ jej nieregularne występowanie mogłoby sprawić, że metoda ta nie byłaby korzystna. Zamiast tego, ponieważ znajduje się tuż pod warstwą gleby, wydobywa się ją w płytkich dołach o głębokości najwyżej trzech sążni [około 2m]. Każdy górnik eksploatuje swój własny obszar, a po jego wyczerpaniu jest zobowiązany do rozpoczęcia nowej działalności w innym miejscu oraz do zasypania starego wyrobiska.

Chociaż złoże rud w Gross Stein wydaje się w pełni odpowiadać temu w Tarnowitz, ponieważ tutaj również występują brunatne rudy żelaza, drobnoziarnisty wapień, ilasta ruda żelaza, a nawet galman, to nie powinno być klasyfikowane jako część formacji wapiennej Alp w obrębie gór osadowych. Raczej należy je zaliczyć do osadów górskich, co potwierdza kilka faktów:

• Częste przerwy w złożach rudy – górnicy często odkrywają, że kilka sążni od poprzedniego wyrobiska nie ma już rud, ale mogą znaleźć ją w innym miejscu i tam kontynuować eksploatację, i odwrotnie.

• Chaotyczne rozmieszczenie materiałów skalnych – obecność ziarnistego wapienia, który nie wykazuje żadnej określonej orientacji, późnych formacji rud żelaza i kalcytu, a także kwarcu i innych pierwotnych minerałów wskazuje na ich osadowy charakter.

Rudy w hucie dzielone są na ilaste oraz bryłowe. Do tych ostatnich zalicza się duże bryły brunatnej rudy żelaza, których wielkość przewyższa rozmiar jajka. Natomiast do ilastych rud zalicza się nie tylko ilasty żelaziak, lecz także mniejsze kawałki brunatnej rudy żelaza.

Bryłowe rudy występują jednak niezwykle rzadko, w stosunku zaledwie 1 do 210 w stosunku do ilastych rud. Przekładając to na praktykę, oznacza to, że na kubeł wsadowy do pieca przypada jedynie około 5 i 4/7 funty bryłowych rud (zakładając, że pojemność wsadu wynosi 2 cetnary i 90 funtów).

Po dostarczeniu do huty rudy są magazynowane w specjalnych szopach. Jeśli jednak zapasy są bardzo duże – jak ma to miejsce obecnie – muszą zostać składowane na otwartym placu. Niestety, w wyniku ekspozycji na warunki atmosferyczne ulegają one pogorszeniu i nie nadają się od razu do przetopu.

Aby temu zaradzić, rudy są poddawane prażeniu, choć w rzeczywistości jest to jedynie ich suszenie – celem procesu jest jedynie usunięcie wilgoci. Rudy są układane na świeżym powietrzu w stosy z materiałem palnym, który jest następnie podpalany.

Nie ma wątpliwości, że pełne prażenie rud mogłoby przynieść korzyści, jednak pozostaje otwarte pytanie, czy byłoby to opłacalne – czy wyższa wydajność wielkich pieców zrównoważyłaby koszty opału i robocizny.

Pytanie, na które trudno odpowiedzieć bez przeprowadzenia odpowiednich prób na dużą skalę.

Rudy nie są płukane, mimo że często zawierają zanieczyszczenia w postaci gliny oraz ziaren kwarcu. Płukanie byłoby jednak niepraktyczne, ponieważ usunęłoby również najbogatsze części rudy, czyli ochrową brunatną rudę żelaza.

Proces rozdrabniania stosuje się wyłącznie do bryłowych rud (Stufferze). Odbywa się to przy użyciu młota, który znajduje się tuż przy wielkim piecu. Jest to młot ogonowy o masie 2 ¾ cetnara, napędzany przez drewniane koło wodne o wysokości 14 stóp [ok. 30cm] i szerokości 3 5/12 stopy, zdolny do wykonania 119 uderzeń na minutę.

Na podstawie wieloletnich doświadczeń w pracy wielkich pieców ustalono, że kubeł piecowy, lub jednostka miary o pojemności 1 ½ wrocławskiego korca, pozwala na uzyskanie 88 ½ funtów żelaza z rud Gross Stein.

Ponieważ jednego kubeł wynosi 2 cetnary 90 funtów, można obliczyć, że rzeczywista zawartość żelaza w tej rudzie wynosi 21 32/33 %, co oznacza, że należy ona do ubogich rud.

Koszty wydobycia i transportu

Za kubeł tej rudy do dominium płaci się 2 grosze, a jego waga jest precyzyjnie mierzona w hucie.

Koszty wydobycia pokrywa kasa hutnicza, a górnicy otrzymują następujące wynagrodzenie za jeden kubeł:

• Ilaste rudy – 4 srebrne grosze,

• Mniej wartościowe, gliniaste rudy – 2 srebrne grosze,

• Bryłowe rudy – 4 ½ srebrnego grosza.

Transport

Za przewóz jednego kubła ilastej rudy płaci się 4 srebrne grosze.

Za bryłowe rudy (Stufferze) wypłacane jest 4 ½ srebrnego grosza.

Procedura odbioru rudy

Każdy górnik otrzymuje od pisarza materiałowego kartkę z wypisanym swoim nazwiskiem. Następnie przekazuje ją transportowcowi rudy (Erzvecturant).

Po dokonaniu pomiaru ilości rudy w hucie, zarządca huty (Hüttenvogt) odbiera kartkę i dopisuje na niej:

• nazwisko transportowca,

• nazwę gminy, z której pochodzi,

• liczbę dostarczonych kubłów rudy.

Księgowość i wynagrodzenie

Co 8 dni zarządca huty przekazuje te kartki pisarzowi materiałowemu, który wpisuje dane do rejestru rudy żelaza według następujących kategorii:

• Gmina,

• Nazwisko górnika,

• Rodzaj rudy,

• Liczba kubłów dostarczonych do huty,

• Dalsze szczegóły dotyczące ilości i jakości materiału.

Na podstawie tych zapisów księgowy materiałowy (Materialien Rendant) sporządza księgi płac dla górników i transportowców rudy.

• W przypadku górników wynagrodzenie jest przyznawane indywidualnie wraz z liczbą dostarczonych kubłów.

• W przypadku transportowców w księgach uwzględniane są jedynie gminy, a każda gmina otrzymuje wynagrodzenie jako całość.

Rozliczenia wewnętrzne

Aby uniknąć sporów, pisarz materiałowy dostarcza każdej gminie szczegółowe zestawienie, w którym wyszczególnione są indywidualne ilości rudy dostarczone przez poszczególnych członków społeczności.

Wypłaty wynagrodzeń odbywają się w każdą sobotę.

Węgiel

Węgiel wykorzystywany w miejscowych zakładach pochodzi z różnych gatunków drewna:

• świerkowego,

• jodłowego,

• sosnowego.

Źródło drewna

Drewno potrzebne do produkcji węgla dostarczane jest zarówno z królewskich lasów, jak i lasów prywatnych.

Na podstawie rachunków Malapane z 1802 roku ustalono, że koszt jednego sążnia drewna z królewskich lasów, w tym wynagrodzenie dla drwali, wynosi 15 groszy 5 i 5/5 feniga.

Natomiast ceny jednego sążnia drewna z poszczególnych prywatnych lasów były następujące:

• Radauer Forst – 1 talar, 7 groszy, 9 75/100 feniga,

• Stanischer Forst – 1 talar, 10 groszy, 93/5 feniga,

• Grossteiner Forst – 1 talar, 5 groszy, 93/3 feniga,

• Turawer Forst – 1 talar,

• Wendriner Forst – 18 groszy.

Organizacja wyrębu

Sezon wyrębu trwa do dnia św. Jana, jednak czasami, z różnych powodów, jest przedłużany aż do końca lipca.

Każdy sążeń drewna podczas odbioru jest znakowana pieczęcią młotkową. Dane o wyrębie – nazwiska drwali, liczba ściętych sążni, nazwy gmin – wpisuje się do księgi odbioru drewna.

Za prowadzenie tej dokumentacji odpowiedzialny jest urzędnik zajmujący się węglowym sektorem, a księgowy materiałowy sporządza księgi płac dla drwali, według tego samego schematu co dla górników rud żelaza, z tą różnicą, że drwale otrzymują wynagrodzenie co 4 tygodnie.

Śląskie węglarnie nie cieszą się najlepszą reputacją. Czy to drewno, czy sami węglarze są tego powodem, pozostaje kwestią otwartą – zwłaszcza że również zagraniczni węglarze nie zawsze radzą sobie z miejscowymi zasadami. Dwie zauważalne różnice między śląskim a brandenburskim procesem produkcji węgla drzewnego są następujące:

1. Śląscy węglarze rozpalają mielerz od góry, podczas gdy brandenburscy węglarze od dołu. Preferuję metodę brandenburską, ponieważ znacznie bardziej ogranicza dopływ powietrza z zewnątrz.

2. Śląscy węglarze całkowicie przykrywają mielerz przed jego rozpaleniem, co często prowadzi do konieczności jego rozebrania. Brandenburscy węglarze natomiast przykrywają jedynie dolną warstwę („darń”), następnie rozpalają mielerz i pozwalają mu się tlić przez 8–12 godzin, a czasem nawet dłużej, zanim przykryją go górną warstwą.

Która metoda jest bardziej korzystna, pozostaje nierozstrzygnięte, ponieważ brakuje porównawczych prób. Niewątpliwie konstrukcja mielerza ma ogromne znaczenie dla skuteczności procesu zwęglania.

Pod pojęciem konstrukcji nie rozumiem sposobu ułożenia drewna – w tej kwestii doświadczeni węglarze niewątpliwie pozostają naszymi najlepszymi nauczycielami – lecz określoną formę całego mielerza, która byłaby w pełni zgodna z zasadami i umożliwiałaby optymalne rozprzestrzenianie się ognia. Wydaje mi się, że nic nie odpowiada naturze rzeczy bardziej niż konstrukcja mielerza w taki sposób, aby jego przekrój przez oś przedstawiał równoboczny trójkąt, którego górny wierzchołek byłby nieco ucięty. Jeśli mielerz zostanie zbudowany w ten sposób, to przy odpowiednim zarządzaniu ogniem powinien on równomiernie rozprzestrzeniać się wewnątrz mielerza, co zapewni jednolitą jakość węgla drzewnego.

Nie ulega jednak wątpliwości, że pewna forma mielerza musi być najbardziej optymalna, a jeśli nawet podana propozycja nie jest tą najlepszą, warto byłoby dokładnie zbadać ten temat

Metoda wytwarzania węgla drzewnego stosowana na Śląsku

Gdy węglarz rozpala stos (Meiler), zwraca szczególną uwagę na przepływ pary. W zależności od potrzeb zamyka część lub wszystkie otwory powietrzne znajdujące się po przeciwnej stronie podstawy stosu.

W tym czasie stosy węgielne zazwyczaj mogą się osypywać. Po 16–20 godzinach należy je po raz pierwszy zasilić świeżym drewnem. Podczas tego procesu węglarz musi dokładnie ubić górną warstwę stosu, a jeśli okaże się ona zbyt luźna, powinien spryskać ją wodą – najlepiej wcześnie rano, przed wschodem słońca.

Następnie dolne otwory powietrzne są zamykane, a w niektórych przypadkach pozostawia się niewielki dopływ powietrza, przysypując otwory luźną ziemią.

Kontrola spalania

Trzeciego dnia węglarz zamyka dolne otwory na powietrze, obserwując dokładnie kierunek przepływu pary wodnej, aby dostosować ścieżkę ognia poprzez regulację otworów wentylacyjnych.

Po szóstym, siódmym lub ósmym dniu stos osiąga „niebieski ogień”. Wówczas węglarz zeskrobuje większość górnej warstwy piasku.

Jeśli ogień nie chce przemieszczać się przez boczne fragmenty stosu (tzw. „ramiona”), węglarz zamyka górne komory – zazwyczaj 36–48 godzin po osiągnięciu niebieskiego ognia.

Finalizacja procesu

W tym czasie węglarz ubija stos, aby wyeliminować ewentualne szczeliny, i regularnie go uzupełnia, jeśli jest to konieczne.

Gdy górne komory pracowały przez 48–50 godzin, zostają zatkane, a w ich miejsce otwierane są nowe, dolne otwory, aby ściągnąć ogień ku dołowi.

Po jednym do dwóch dni ogień zazwyczaj zaczyna przedzierać się na powierzchnię, co oznacza, że stos wszedł w fazę dojrzewania. Gdy również piaskowe bryły zostaną całkowicie zwęglone, proces jest zakończony i ogień wygasa.

Po kilku godzinach stos jest oczyszczany, posypywany świeżym piaskiem i schładzany przez 12–14 godzin. Następnie węgiel zostaje wyciągnięty, posortowany i przewieziony do huty.

Procedura odbioru węgla

Podczas odbioru węgla transportowcy (Vecturanten), gdy się zgłoszą, są wpisywani do księgi węglowej (Kolenbuch). Pisarz materiałowy oprócz ich nazwisk rejestruje również:

• nazwisko węglarza, który dostarczył węgiel,

• gminę, z której pochodzi transportowiec,

• liczbę koszy węgla.

Dodatkowo, dla lepszej kontroli i potwierdzenia poprawnej dostawy, pisarz materiałowy wydaje transportowcom specjalne pokwitowanie („Kolenzettel”), które należy przekazać węglarzowi. Dokument ten służy jako dowód, że węgiel został właściwie dostarczony.

Wypłata wynagrodzeń

Na podstawie księgi węglowej księgowy materiałowy sporządza księgi płac dla węglarzy i transportowców, których system jest analogiczny do tego stosowanego dla górników rud żelaza i ich przewoźników. Wynagrodzenia wypłacane są co 4 tygodnie.

Magazynowanie węgla

Węgiel jest przechowywany w dwóch znajdujących się tutaj szopach. Jednak ze względu na duże zapasy, część węgla musi być składowana pod gołym niebem.

Po jednym do dwóch dni ogień zazwyczaj zaczyna przedzierać się na powierzchnię, co oznacza, że stos wszedł w fazę dojrzewania („Gaare”). Gdy również belki zostaną całkowicie zwęglone, proces jest zakończony i ogień wygasa.

Po kilku godzinach stos jest oczyszczany, posypywany świeżym piaskiem i schładzany przez 12–14 godzin. Następnie węgiel zostaje wyciągnięty, posortowany i przewieziony do huty.

Procedura odbioru węgla

Podczas odbioru węgla transportowcy (Vecturanten), gdy się zgłoszą, są wpisywani do księgi węglowej (Kolenbuch). Pisarz materiałowy oprócz ich nazwisk rejestruje również:

• nazwisko węglarza, który dostarczył węgiel,

• gminę, z której pochodzi transportowiec,

• liczbę koszy węgla.

Dodatkowo, dla lepszej kontroli i potwierdzenia poprawnej dostawy, pisarz materiałowy wydaje transportowcom specjalne pokwitowanie („Kolenzettel”), które należy przekazać węglarzowi. Dokument ten służy jako dowód, że węgiel został właściwie dostarczony.

Wypłata wynagrodzeń

Na podstawie księgi węglowej księgowy materiałowy sporządza księgi płac dla węglarzy i transportowców, których system jest analogiczny do tego stosowanego dla górników rud żelaza i ich przewoźników. Wynagrodzenia wypłacane są co 4 tygodnie.

Magazynowanie węgla

Węgiel jest przechowywany w dwóch znajdujących się tutaj szopach. Jednak ze względu na duże zapasy, część węgla musi być składowana pod gołym niebem.

Próba zastosowania bazaltu jako topnika

W zeszłym roku przeprowadzono próbę wykorzystania bazaltu jako topnika, jednak jej rezultaty nie były satysfakcjonujące.

Byłoby pożądane, aby eksperyment zakończył się sukcesem, ponieważ mogłoby to wzbogacić lokalne, ubogie złoża rud, gdyż bazalt zawiera przynajmniej 14 kilogramów żelaza na tonę.

Hrabia von Einsiedel w swoim zakładzie w Burghammer stosuje jako topnik skałę bardzo podobną do bazaltu, znaną jako wacke, i twierdzi, że dzięki temu osiąga większą wydajność – nawet o 10 kilogramów więcej.

Wielki piec nr 1

Wymiary tego pieca są następujące:

• Od kamienia fundamentowego do gardzieli (Gicht) – 8,53 metra,

• Szerokość przy podstawie – 1,83–2,13 metra,

• Szerokość w środkowej części – 1,52–1,83 metra,

• Szerokość przy wierzchu – 0,91–0,76 metra,

• Nachylenie rusztu – bardzo strome, pod kątem 66°.

Kamienie konstrukcyjne pochodzą z Rybnika i wydają się być drobnoziarnistym piaskowcem ilastym z młodszej formacji piaskowca.

Wymiary konstrukcji pieca, obecnie używanego:

• Całkowita wysokość – 1,18 metra,

• Szerokość u podstawy – 0,34 metra,

• Szerokość na górze – 0,48 metra,

• Od podstawy do kanału powietrznego – 0,36 metra,

• Od tylnej ściany do formy – 0,24 metra,

• Tümpel (zbiornik pod piecem) – 0,27 metra,

• Jego Grubość – 0,46 metra,

• Od zbiornika do kamienia bocznego – 0,41 metra,

• Łączna długość konstrukcji – 1,37 metra,

• Wysokość formy – 0,58 metra,

• Szerokość otworu formy – 0,047 metra.

Uruchomienie pieca

5 stycznia 1802 roku piec został wyłożony nową warstwą ogniotrwałą, składającą się z 7 części piasku i 2 części gliny.

Efektywność pracy

Piec działał przez 28 tygodni, a największa wydajność została osiągnięta w 16. tygodniu pracy – wynosiła 9 600 kilogramów.

[…]

Robotnicy wielkopiecowi i nadawacze pracują w 12-godzinnych zmianach, w taki sposób, że co drugi tydzień w niedzielę wykonują podwójną zmianę trwającą 24 godziny. Dzięki temu co 14 dni mają wolną niedzielę, a jednocześnie zmieniają porę dnia pracy co tydzień. Wsady są liczone na nowo co 12 godzin i powinny być zapisane na tablicy wsadowej.

[…]

Byłoby rzeczywiście śmiałym przedsięwzięciem, gdyby ktoś chciał opisać sposób, w jaki formowane są wszystkie odlewy produkowane w tej tak bardzo słynnej odlewni, znanej również poza granicami kraju. Ich liczba i różnorodność są zbyt duże, aby można było oczekiwać pomyślnego rezultatu takiej pracy. W hucie, na potrzeby odlewnictwa, znajdują się cztery drewniane oraz jeden żelazny dźwig, z których trzy pierwsze są używane stale. Trzy nowe masywne i sklepione komory suszarnicze oraz dwie komory do osuszania wspomagają odlewników. Obecnie zakład zatrudnia dziewiętnaście osób, podzielonych na następujące grupy:

1. Formierzy gruntowych – nadzorowani przez mistrza Christopha, wspieranego przez czterech pomocników.

2. Formierzy gabarytowych – prowadzeni przez mistrza Dressela, który ma czterech pomocników.

3. Formierzy glinianych form – również pod nadzorem wspomnianego mistrza form masowych, z trzema pomocnikami.

4. Formierzy krat – zajmujący się tym formierz Chlebbick wraz z jednym pomocnikiem.

5. Formierzy pieców Horzowickich – tę pracę wykonuje formierz Gattermann z jednym pomocnikiem.

6. Formierzy skrzyniowych w piasku. Tę pracę wykonuje formierz Korzenietz z jednym pomocnikiem.

[…]

Gdy forma zostanie oczyszczona, następuje jej ostateczne wykończenie. Jest ona oprószana i zaczerniana za pomocą worka z pyłem (worka zawierającego drobno roztarty i przesiany pył węglowy). Proces ten ma podwójną zaletę: nadaje żeliwu ciemniejszy kolor oraz sprawia, że pozostaje ono bardziej miękkie, ponieważ nie hartuje się tak łatwo. Zjawisko to można wyjaśnić teorią produkcji żeliwa—żelazo wiąże się z węglem, zbliżając się do właściwości kutego żelaza i zostaje powstrzymane przed krystalizacją. Gdy żeliwo jest zbyt jasne, może tworzyć nierówną i szorstką powierzchnię. Pył węglowy jest dociskany do gładkiej powierzchni formowanej płyty za pomocą deski, ale jeśli płyta posiada zdobienia, model musi zostać ponownie umieszczony w formie.

Prace związane z oczyszczaniem i oprószaniem wykonuje mistrz, natomiast pomocnik przygotowuje palenisko do dalszego formowania. W niektórych przypadkach, takich jak proste pręty czy gładkie płyty, mistrz może powierzyć tę pracę pomocnikowi, aby nie tracić zbyt wiele czasu. Formowanie trwa do momentu, gdy wszystkie elementy zostaną uformowane albo gdy palenisko zostanie całkowicie zapełnione.

Podczas odlewania, rzadko stosuje się metodę odcinania żelaza z pieca i kierowania go do form—jest ona wykorzystywana głównie przy dużych odlewach lub w sytuacjach wymagających oczyszczenia pieca. Najczęściej żelazo wybiera się specjalnymi czerpakami, które mają typowy kształt chochli, lecz są wyposażone w długą rączkę, co ułatwia pobieranie metalu z pieca. W przypadku większych odlewów, żelazo przenosi się do dużej panwi, mieszczącej ilość potrzebną do zalania formy. Zarówno czerpaki, jak i panwie, są pokrywane warstwą gliny, która musi być dobrze wysuszona, aby zapobiec wrzeniu metalu.

W dużych panwiach dodatkowo umieszcza się rozżarzone węgle, aby żelazo nie uległo gwałtownemu ostudzeniu, co mogłoby wpłynąć na jego strukturę. Podczas odlewania, chłopak trzyma drewnianą deseczkę przed strumieniem metalu, aby zatrzymać węgle i zanieczyszczenia. Żelazo wpierw trafia do lejka, skąd przepływa do formy. Po usunięciu największych nieczystości chłopak blokuje wlot lejka, aby do formy trafił tylko czysty metal. Gdy mistrz dostrzega, że forma jest pełna, wydaje sygnał, a chłopak tworzy z piasku swego rodzaju zaporę, która zapobiega rozpryskom. Następnie panew przenosi się do kolejnej formy, a pomocnik używa drewnianego narzędzia do usunięcia zanieczyszczeń z powierzchni metalu.

Transkrypcja i tłumaczenie Joanna Mrohs

p.s. raport Karstena zawiera też wiele szczegółów technicznych wytopu i odlewu w hucie Malapane. Jeżeli kogoś interesuje, proszę o informację. To też przetłumaczę.